配管作業では大まかに、ルート決定→指示金物取付→寸法取り→加工→配管と作業が進むわけですが、滞りなく作業を進めるに当たっては寸法取りが重要なパートになります。

なぜなら、もし寸法を間違えてしまうと、加工や配管自体のやり直しや材料不足になり作業がストップする事もあり得るからです。

そこで、今回は寸法取りの基本やポイントについて整理しておきたいと思います。

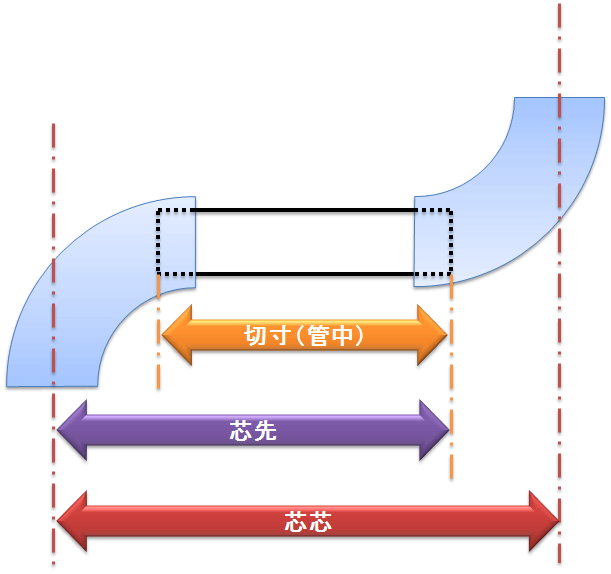

寸法の基本となる3つのパターン

まず最初の基本事項として3つのパターンを理解しておかなければなりません。

それが、『芯芯・芯先・切寸』です。

※切寸を管中(かんなか)と呼んだりする人もいます。

この3パターンにおいて、芯と付くものは、配管の芯から管の先までの寸法を引く必要があり、それがいわゆる「芯引き」。

この芯引きを間違えないようにする事が、まず第1の重要ポイントとなります。

芯引きは管種や継手の種類によってかなりのパターンがありますので、作業に合わせて芯引き表などを用意した方が良いでしょう。

⇒押さえておきたい継手の芯引き DV継手編

⇒押さえておきたい芯引き ねじ込み編

素直に芯芯寸法が測れない場合

次に注意したいのが、継手面やパイプ面からしか寸法を測れない場合に、特定の長さの加減を忘れないようにする事です。

例えば、継手面⇒飲み込みを加える、パイプ面⇒パイプの半径(外径)を加え芯までの寸法とするなど。

このケースで特に注意するのは、取った寸法を手許のメモを取る人や加工担当の人に加減すべき内容をを確実に伝えることです。それ以外に継手の種類によってポイントとなる点をまとめます。

- MD継手で管先までパッキンが被るタイプの場合は、パッキンの厚みを差し引く

- ねじ込みの場合はねじの硬さ(入る長さ)によって寸法を調整する

- TS継手の場合は、まず全て飲み込まないので少し短くする

以上のようなことを踏まえて寸法取りを行うことで、大きな寸法違いは防げるはず。

ただ、実際の現場では単純にスケールを伸ばして寸法を取れないということも多々あります。

そんな時には少し工夫が必要になるのですが、その点については、また別の機会にまとめたいと思います。

最後まで読んで頂きありがとうございました。

⇒フレキを作る際のポイント

⇒定尺なのに長さがまちまち!?

⇒寸法取りの工夫

コメントを残す