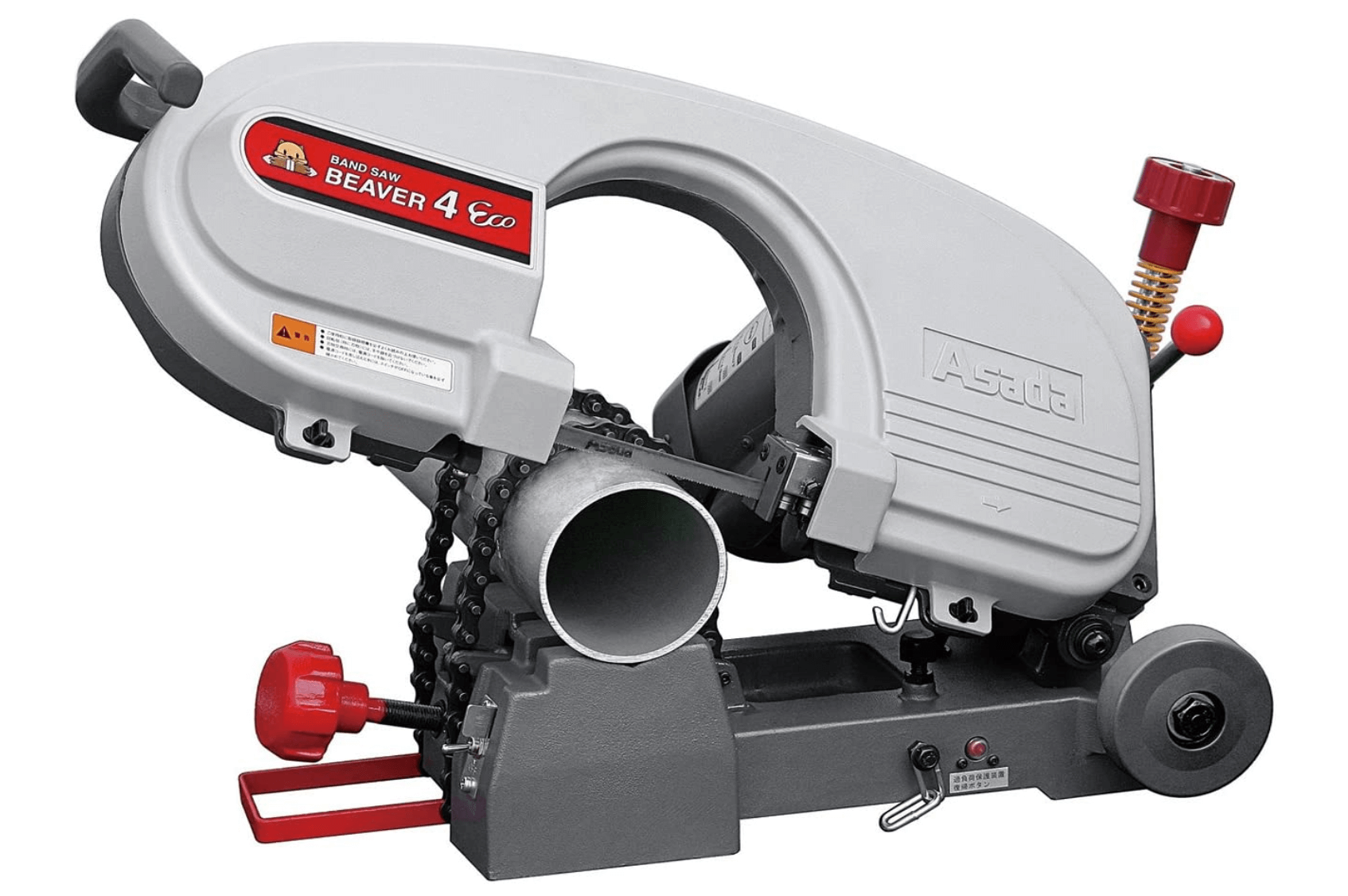

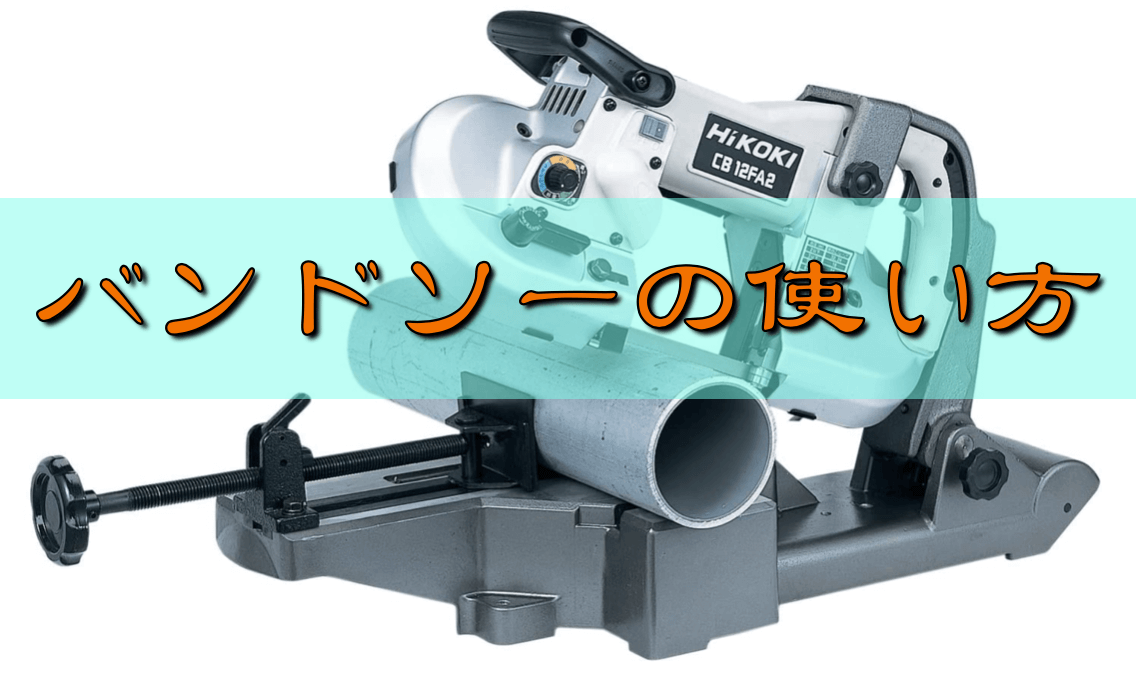

配管を電動工具で切断するとなると、バンドソーの出番は多いですよね。

バンドソーにも種類が色々とありますが、配管を切断する際の手順や注意点というのはほぼ同じと言って良いでしょう。

つまり、大まかな使い方を押さえておけば、どんな機種を使ったとしてもミスを最小限にできるということ。

そこで今回はバンドソーの使い方をまとめます。

バンドソーの使い方

バンドソーは、その大きさや固定方法によって様々な種類がありますが、基本的な使い方はどれも変わりません。

配管切断の手順は以下のようになっています。

- 管(切断対象)を仮にセットする

切断対象が長ければ、補助ローラーや管台を使う - 配管をしっかりと固定する

平バイスまたはチェーンがほとんど - 刃を管から浮かせて電源を入れ、ゆっくりと本体荷重をかけていく

本体荷重をかけたままスイッチをいれると刃こぼれの原因となる

管は定尺だと4m〜5.5mと長いので、補助ローラーや管台は必須です。

管台に関しては「40A程度の短いパイプとレベルバンド×2」があれば自作することもできますが、高さ調整が面倒なので既製品をおすすめします。

平バイスやチェーンで管をガタつきが無いように固定すれば、後は自動的に切断されますので、さほど難くはありません。

機種によってスイッチや荷重調整など多少の操作方法の違いはあれど、1度操作して仕舞えばすぐにわかるかと思います。

当然のことですが、回転中に刃に触ったりするのはNGですよ。

バンドソーを使う時の注意点

使い方はさほど難しく無いものの、押さえておくべき注意点はあります。

中でも以下の3つは確実に頭に入れておいてください。

- 本体荷重と回転速度は適切に

- 材質に合った刃を使う

- パイプと本体を前後上下で平行にする

それぞれ説明していきますね。

本体荷重と回転速度は適切に

バンドソーはほとんどの機種で荷重と回転速度の調整ができます。

荷重を重くして回転速度を上げればそれだけ速く切れるわけですが、そう単純な話ではありません。

例えば、ステンレス鋼管を切断する際に回転速度を上げすぎると、刃に負担がかかってすぐに鈍ってしまうのです。

その他にも、鋼材を切断するのに荷重が軽いと全然刃が入っていきませんし、逆にSUS管などを重い荷重で切ると斜断の原因になることも。

つまり、切断する対象に適した荷重と回転速度に設定する必要があるのです。

この辺りの加減に関しては取説や機種本体に記載があるはずなので、それを良く確認してください。

材質に合った刃を使う

各機種に合った刃を使うのはもちろんなのですが、その刃にも材質や山数によって種類があります。

それで、とにかく大切なのは、切断対象の材質に合った刃を使うということ。

特に管材で言えば、ステンレス管には専用刃を使ってください。

普通の鉄刃を使ってしまうと、新品の刃でも2、3本切ったら鈍ってしまいますから。

ステンレスが切れる刃は高額ですが、そこをケチっても逆に高くついてしまいますので、この点は必ず意識しておきましょう。

パイプと本体を前後上下で平行にする

バンドソーを使う時に特に注意しておきたいのが「まっすぐ切ること」。

超当たり前のことですが、意識していないと、結構斜めに切れてしまうものです。

管が斜めに切れると、継手を接続した際にしっかり飲み込んでいる部分と飲み込みが甘い部分ができてしまい、管に対して継手が曲がったり漏水したりします。

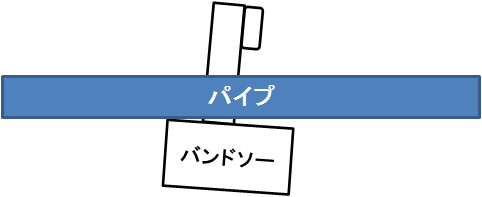

その大きな理由の1つが「切断対象が本体と平行にセットされていない」という点。

ここで平行とは、本体に対して前後方向と上下方向です。

前後方向に関しては、平バイスよりもチェーンで固定するタイプの方がズレやすいので注意してください。

上下方向に関しては特に注意が必要で、ポイントは「バンドソーに対して管を水平に設置する」ということです。

このバンドソーに対してというのがミソ。

よく切断する管に水平器を置いて水平だからオッケーとする人がいますが、もしバンドソーが少しでも傾いていたら、刃は垂直に付いているわけですから、当然斜めに切れてしまいますよね。

以下に図を示します(あえて極端にしています)。

ですから、とにかくバンドソーと管が左右でぴったりと接触しているかを確認しなければなりません。

チェーンで固定するタイプは、チェーンで本体に押し付けられるので良いですが、平バイスのタイプはよくイラストのような状態になるので、最初切断する前によく確認してくださいね。

ちなみに、たまに細物を2本同時に切断する人がいますが、私はおすすめしません。

何回か試したところ、管を固定する時間を含め、結果的に1本ずつ切る方が速かったです。

今回のまとめノート

今回は配管の代表的な切断工具である、バンドソーについてまとめました。

配管工ならバンドソーを使わないというのはまずあり得ませんから、ここでお伝えした内容は押さえておいてください。

ぜひ配管加工の際の参考にしてもらえればありがたいです。

では、良い配管工ライフを!

コメントを残す